半永久性脱模剂配方分析

发布时间:2012/8/16 14:43:43 来源:王工 字体:

半永久性脱模剂广泛应用于模具与橡胶、塑料等制品的脱模,禾川化工专业从事脱模剂配方分析,配方还原、配方检测、成分分析,配方研制,为脱模剂相关企业提供整套配方改进技术解决方案一站式服务。

一、背景

半永久性脱模剂是脱模剂研究开发中较新的品种,它们目前只占世界总销售额的重要部分,而且呈不断增长趋势。半永久性脱模剂的约25%用于橡胶工业。半永久性脱模剂涂布一次后可以进行一次以上脱模,并且最大限度地减少脱模剂涂层向聚合物转移。这些目的可以通过增加脱模剂涂层的内聚强度来达到。半永久性脱模剂一般是在各种不同惰性溶剂中配制的可交联型聚合物。通过溶液涂布在模具表面,经溶剂蒸发、溶质固化,在整个模具表面上形成一层完整均匀的薄膜。虽然交联膜的形成有增大脱模所需与(与硅氧烷自毁型脱模剂相比)的趋势, 但同时它也可增加涂膜的耐久性,从而一次涂布便可进行多次脱模。涂膜耐久性的提高还可减少脱模剂向聚合物上转移, 使得二次加工如涂装或粘合等加工可以在表面不作预处理的条件下进行。这一特性在需作模内粘合如橡胶与金属粘合时和在不可能除掉有污染性的脱模剂的场合下至为重要。

目前,所有市售半永久性脱模剂的成膜核心都是两种预聚体在涂层形成过程中完全聚合成树脂。其中,一种预聚体聚合后形成涂层结构骨架,负责涂层与模具表面的粘合:在涂层海绵状结构中的另一种预聚体聚合的树脂的功能是减轻未硫化胶的流动摩擦,防止硫化胶粘附到模具表面;可以根据最需要的性能来调节两种预聚体的比例。

最新的半永久性脱模剂是水基乳液型的,其构成成分是两种预聚物( 加上催化剂) , 其中的主预聚物是加热反应成膜的主体预聚物,副预聚物在成膜中赋予聚合物润滑作用,催化剂则起大大降低反应温度的作用;半永久性脱模剂的优点便是脱模效果好,生产效率提高,生产现场操作简便,设备成本下降。今后的研究课题之一就是要以更耐热化学性、内部润滑性及相容性作为研发方向,后者主要考虑使脱模剂的润滑成分与添加在胶料中的内脱模剂起协同作用为目标。

二、半永久性脱模剂概述

最初开发的SP脱模剂是溶剂型的,近年来,因为环保问题而向水剂型SP 脱模剂方向发展,这类脱模剂在模温下能充分交联聚合,通常是由几种预聚物(一般是两种) 形成的。由于各类预聚物的微观结构和性能不同。混合比例应根据实际条件进行调整。预聚物的组分之一具有可形成膜层的脊椎结构,起到与模具表面粘合的作用。另外,还有一种包含了第二预聚物组分的结构。一般情况下,该组分浓度比第一组分的小。第二组分不与模具表面粘合,只承担赋予流动与脱模效果的润滑作用。一般情况下, 该组分的交联网络密度没有第一组分的大,分子量也小。不管怎么说, 这些预聚物的聚合,是由热决定的,必须使温度与时间的关系最疏远。也就是说,要配制成在某个温度以下预聚物还没有反应( 性能未表现出来)。有时,为了使反应温度更低,反应时间更短,需添加催化剂。如注射成型时,由于模具是闭合的,胶料被注入后,短时间内完成反应较为理想,且实用效率更高。

2.1半永久性脱模剂的特点

理想的半永久性脱模剂必须满足下列要求:

1)容易涂布在大、小和形状复杂的模具上,即必须是低枯度的单组份系统;

2)能润湿模具表而, 形成完整均匀的涂膜;

3)对模具无腐蚀性;

4)形成的涂膜足够薄, 能保存模具的一切细微形状;

5)固化迅速, 以缩短生产(停机) 时问;

6)对膜具表面粘附性强, 防止剥离、剥落和物质转移;

7)能承受加工条件如温度、压力、剪力和其他磨蚀力;

8)耐磨( 耐久) 能多次脱模,脱模剂的转移尽可能少;

9)呈化学惰性,能让多种不同聚合物材料容易脱模;

10)摩擦系数小,有利于从深模具或复杂模具中顺利脱模;

11)满足各种安全规范的要求如闪点高、毒性低;

12)可贮藏期长( > 6个月);

13)与其他种脱模剂相比, 成本效益高。

2.2半永久性脱模剂作用机理

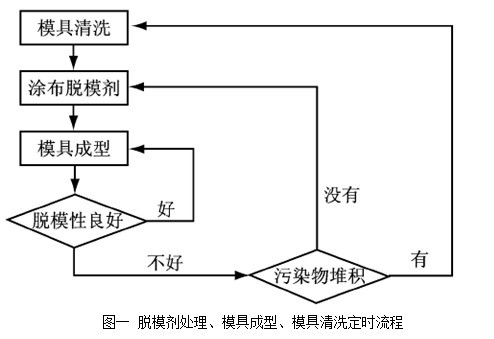

通常情况下,当模具清洗后、于高温状态下涂抹SP 脱模剂,与此同时便开始了聚合反应,特别是水基型SP脱模剂,让水溶剂迅速蒸发,对防止模具腐蚀来说是重要的,涂布方法有用毛刷涂刷、浸润、喷雾等办法, 喷雾法是最通用的、容易得到均匀一致膜层的。为使脱模层与模具能充分地粘合, 最大限度增加成型次数, 在用脱模剂处理前, 模具的彻底清洗是很重要的。已污染的模具再涂上脱模剂使用会减少成型次数。在成型过程中若想不取出模具进行清洗, 采用市场上销售的适用的清洁混炼胶是有效的。SP脱模剂的脱模效果在成型次数进行到某一数值时急剧下降, 因此, 此时需再用脱模剂进行喷涂, 这是由于胶料的流动,脱模层被磨耗掉的缘故, 不论是否再补充脱模剂, 模具内总有部分积垢。因此,模具的清洗是十分必要的。这时候用清洗橡胶来清洗模具是最有效的,从喷该图解表示的是三个大、中、小循环控制,最小的循环脱模性没有问题,可反复进行成型。中间一个循环是由于有某种程度的污染,补充脱模剂后仍可进行成型, 还有最大一个循环,由于模具受到污染, 脱模性下降,要进行模具清洗,之后进行脱模剂喷雾,再进行成型,各成型次数因各种生产条件的差异会有很大的不同。它由以下几个因素所决定: 脱模剂处理前模具的准备和清洗、脱模剂的处理情况、脱模层的磨耗程度、所用混炼胶的粘着性和污染性,模具的花纹、模具的材质、注射及与硫化相关的参数等等。

2.3半永久性脱模剂工艺

模具污染显著减小, 模具清洗周期可以延长, 不必经常取出, 清洗次数减少, 生产量增加。由于SP脱模剂形成了膜层,可防止污染物与模具粘连,SP 脱模剂形成的膜面使模具与胶料的摩擦减少, 胶料流动性提高, 因此, 胶料填充速度加快, 注射时间缩短。 在高温下作业, 模具容易取出, 所以, 不但缩短了操作时间, 而且废次品率降低。模具每次经处理后, 可增加成型次数,所以,即使加上咬模时间, 与以往的脱模剂相比, 仍提高了效率。

由于脱模剂层是固定的,所以,熔融不良的废次品减少了。又因为胶料在模具中的填充速度加快, 防止了焦烧现象产生, 由于模具污染、污染物堆积, 导致制品外观不佳及产品尺寸不精确现象减少, 故提高了生产效率。

三、实用案例:

1)实例一:

在200ml混合溶剂( 二甲苯:乙苯:乙烷:甲苯= 82:16:5:1) 中, 加入Me3SiCl 1.6, Si (OEt) 4 1.0, 水19.2mol, 在25度~40度搅拌1h,得到硅氧烷树脂溶液。再将此溶液15, 二甲基硅氧烷(粘度200Pa.s) 66,混合溶剂19混合。以二氯甲烷配成4%~10%溶液。宜作聚氨酯泡沫制品的脱模, 1次涂膜可重复使用数百次。

2)实例二:

MeGee工业公司推出两种新型水性半永久脱模剂,适用于合成橡胶、天然橡胶和硅橡胶制品。这些脱模剂具有极好的脱模效果,不会转移到产品上,也不会在模具上积累,可长期保持模具清洁,从而可提高生产率。该产品可用于注压,传递模压和平板模压橡胶产品。其对于过氧化物硫化胶料、高填充胶料及其他难脱模胶料都具有很好的效果。可用于FKM、HNBR、丙烯酸酯橡胶、ECO及硅橡胶。其对操作人员无危害,且环保。

四、参考配方:

|

组分 |

投料量(g/L) |

|

长链烷基苯基硅油 |

100~150 |

|

脂肪醇聚氧乙烯醚 |

10~30 |

|

甲基硅油 |

100~120 |

|

烷基磺酸钠 |

10~50 |

|

磷酸钠 |

30~80 |

|

磷酸三辛酯 |

5~30 |

|

异构碳醇 |

5~30 |

|

磷酸钠 |

30~80 |

|

水 |

余量 |

五.市面常见脱模剂:

卵磷脂脱模剂、脂肪酸及其金属皂类脱模剂、硬脂酸皂类脱模剂、酯类脱模剂(硬脂改正丁酯、硬脂酸单甘油酯、三硬脂酸甘油酯)酰胺类脱模剂(油酸酰胺、硬脂酸酰胺、乙撑双油酸酰胺、)石蜡及烃类脱模剂(石蜡、微晶石蜡、液体石蜡、聚乙烯蜡)有机硅脱模剂、高聚物脱模剂、混合溶液型脱模剂、薄膜型脱模剂、膏状及蜡状型脱模剂、橡胶脱模剂、聚氨酯脱模剂、环氧脱模剂、高温脱模剂、钢铁脱模剂、聚醚改性聚硅氧烷内脱模剂、胺基改性聚硅氧烷内脱模剂、羟酸改性聚硅氧烷内脱模剂、氟系脱模剂、表面活性剂系脱模剂、无机物类脱模剂(滑石粉)、油脂系脱模剂(动物油脂(鲸油);石油系油脂(凡士林))、有机硅系脱模剂(溶剂型(硅油,硅漆)、乳液型(硅油);复合物型(硅油十二氧化硅)、气溶胶型(硅油)、烘干型(架桥型硅酮))、二甲基硅油脱模剂、甲基苯基硅油脱模剂、二乙基硅油脱模剂、乳化硅油脱模剂、甲基乙烯基硅橡胶脱模剂、甲基嵌段温室硫化硅橡胶、甲基硅树脂脱模剂、混合溶液型脱模剂、薄膜型脱模剂、油膏型脱模剂

相关技术

- [仪器应用] 2014年01月16日 XRD原理及其在配方分

- [仪器应用] 2013年07月17日 激光粒度仪(DLS)

- [分析案例] 2012年09月26日 汽车专用料配方分析

- [方法标准] 2012年08月24日 硝酸根的标准测定方法

- [分析案例] 2012年08月16日 水性脱模剂分析技术